Niccol—001化学沉镍工艺

一、Niccol-001化学沉镍工艺的特点如下:

1. 有机稳定剂、光亮剂、络合剂组合,无铅Pb、镉Cd、汞Hg、铬Cr,镀层满足RoHS指令要求。

2. 沉镍镀层含磷量高(9.5%~11.5%)、镀层非晶态合金,孔隙率低,抗腐蚀能力强。

3. 工艺范围宽、操作简单易于掌握,可以使镀液得到长的工作寿命,大于8MTO。

4. 三种浓缩液配合开缸和补加,控制溶液的方法简单。

5. 溶液工作温度低(68°-72°),工人操作安全简便;热能损失少,节约电力加热费用。

6. 溶液杂质容忍度高,可以在操作的温度下添加补充《添加剂A》、《还原剂C》浓缩液。

7. 同时适用于滚镀及挂镀操作,滚镀生产效率更高,更加节省人力。

8. 对深孔、盲孔零件,镀层厚度达到15微米,即能抵抗100小时以上的中性盐雾试验。

9. 镍铜磷三元合金镀层,高磷全光亮,失重率远远低于高磷镀层。

二、镀镍工艺条件:

| 镍离子含量 | 5.0-5.5克/升 |

| 操作温度 | 68℃~72℃ |

| PH值 | 4.6~5.2(使用氨水调节) |

| 沉积速率 | 7~10微米/小时 |

| 镀液负载能力 | 0.5~2.5平方分米/升 |

三、生产使用设备:

镀槽 :聚丙烯(PP)材料制作,包覆保温层,保证溶液温度稳定、均匀,降低能耗。

加热器:聚四氟乙烯(PTFE)加热管,加热管在排布上应留有5mm以上的间隙,以避免溶液的局部过热。

滚镀机:聚丙烯(PP)制作,滚镀机转速应可调,六角滚筒回转速度要求小于4转/分钟。

四、溶液开缸方法:

1. 在清洗干净的镀槽中加入1/2溶液体积的纯水或蒸馏水。

2. 加入75mL/L的Niccol--001A添加剂(1/13.5溶液体积的A)

3. 加入200mL/L的Niccol--001B络合剂(1/5溶液体积的B)

4. 加入45mL/L的Niccol--001C还原剂(1/22溶液体积的C)

5. 用1:1氨水调整PH值至4.8~5.0

6. 加纯水或蒸馏水至规定体积后充分搅拌,加热到68℃~70℃即可进行生产

五、浓缩液补加方法:

以滴定溶液含镍离子量计算补加量:

Niccol--001工艺参数镍离子含量是5.5--6克/升,每提高1克/升的镍离子含量,要添加14.3毫升/升的A添加剂同时加入同等份量的C还原剂。

六、浓缩液种类:

Niccol--001A添加剂 Niccol--001B络合剂 Niccol--001C还原剂

化学镀镍生产操作说明

一、配制新的溶液:

要配制化学镀镍生产新的溶液,首先需要计算镀槽的容积,设定镀槽容积V升,由此容积来计算镀槽总共需要的化学镀镍原料浓缩液数量如下:

需要Niccol-001A添加剂 0.075*V 升

需要Niccol-001B络合剂 0.2*V 升

需要Niccol-001C还原剂 0.045*V 升

然后在镀槽中加入1/2容积的纯水;

首先 加入Niccol-001B络合剂 0.2*V升 搅拌均匀;

然后 加入 Niccol-001A添加剂 0.075*V 升 搅拌均匀;

最后 加入Niccol-001C还原剂 0.045*V 升 搅拌均匀;

用3.8—5.5的精密试纸测量溶液的PH值,额定PH值为4.8-5.2之间,如果PH值低于4.8的话,需要使用1:1稀释后的氨水向上调整PH值,如果PH值高于5.5的话,需要使用10%以下的稀硫酸向下调整PH值。完成PH值验证后,用纯水补充液面至规定的位置,即可开始加热并投入生产。

二、生产过程:

化学镀镍需要工作的镀槽(需要双层保温)和溶液储存的储存槽(常规的加盖子塑料槽),生产时候溶液转入镀槽进行正常生产,生产完成后,及时将溶液转移到储存槽,使溶液尽快冷却,降低溶液的活性,盖上盖子减少溶液的蒸发,延长溶液的使用寿命。工件入槽后如果可以直接反应生成镀层,则无需人为协助,生产正常进行;如果工件入槽后没有反应(工件表面无气泡生成),则必须人为干预,启动化学镀镍的反应;干预的方法一:使用活性大的铝丝、铝条接触启动反应;干预的方法二:用直流电源施加镀镍电流,直接电力触发启动反应。一旦反应正常,启动使用的条件即可尽快撤离,化学镀镍镀层生成速度7-10微米/小时,镀层厚度控制可以采用时间控制方法,该方法简便易行,但是镀层真是厚度与估算厚度偏差大;镀层厚度还可以采用浓缩液消耗精确计算,每消耗Niccol-001A浓缩液10毫升,在1平方分米的工件上均匀产生10微米的镀层,这个方法需要精确计算产品的表面积,取得的镀层厚度准确。

三、生产中溶液分析:

在生产进行中,需要每20分钟对溶液的PH值、浓度、温度进行测量,溶液浓度测量方法如下:

滴定:

1. 用移液管准确量取镀液10ml加入250ml锥形瓶中

2. 加入50ml纯水

3. 加入5ml 1:1氨水,此时溶液呈蓝色

4. 加入0.2g紫尿酸铵指试剂,摇匀,此时溶液呈棕色

5. 用0.1N(0.1mol/L) DETA标准溶液滴定,由棕色至紫色为终点

6. 消耗EDTA标准溶液毫数=滴定前-滴定后

试剂及标准溶液的配制方法:

1. 0.1N的EDTA标准溶液:标准称取37.2克EDTA二钠盐,溶解于600—700毫升纯水里,用1升的容量瓶稀释至1升,避光、密封存放备用。

2. 1:1氨水:用量筒量取500ml的浓氨水,加入同等体积的纯水,至1升,密封存放,备用。

补加方法:

以滴定溶液消耗的标准溶液量计算补加量:

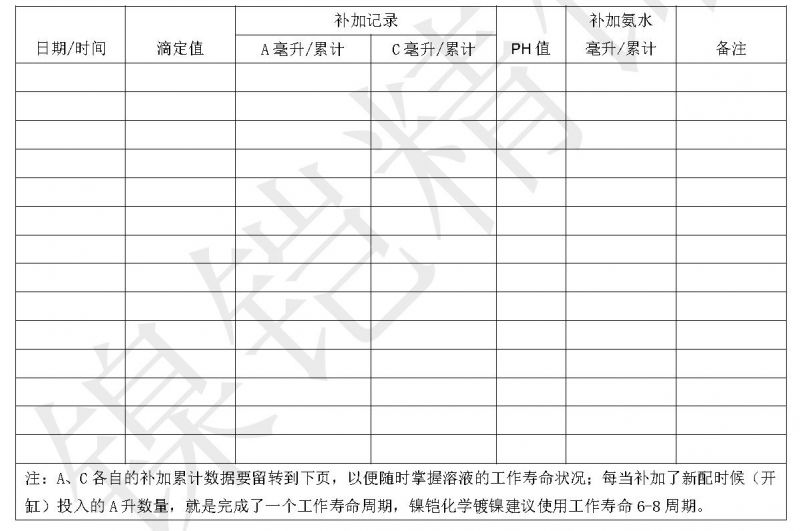

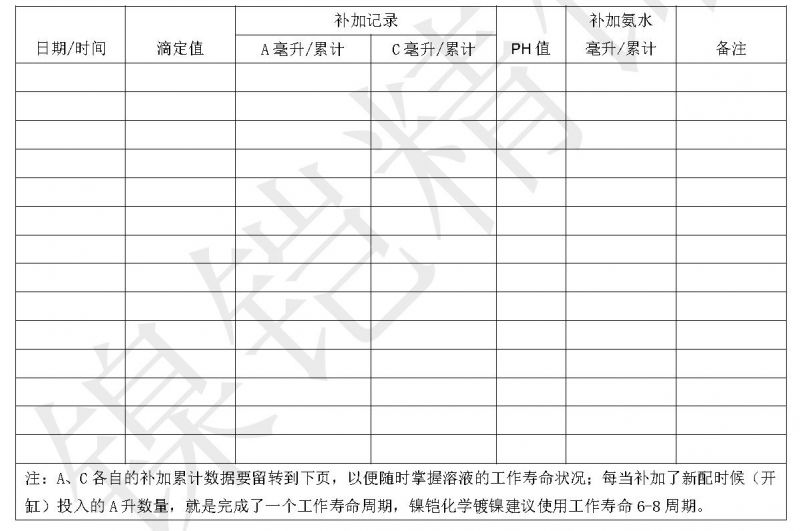

根据滴定时候消耗的标准EDTA标准溶液的量,查表1《溶液浓度、补加对照表》,得出对应的补加参数。

溶液浓度、补加对照表

| 镍离子含量(g/L) | EDTA消耗量(ml) | 添加A与C各ml |

| 5.283 | 9.0 | 0 |

| 5.244 | 8.9 | 0.833*V |

| 5.166 | 8.8 | 1.666*V |

| 5.107 | 8.7 | 2.500*V |

| 5.048 | 8.6 | 3.333*V |

| 4.990 | 8.5 | 4.165*V |

| 4.931 | 8.4 | 5.000*V |

V为镀槽的生产溶液总体积

根据之前的三的溶液测量结果要对溶液进行调整,保持溶液的参数在合理的控制范围,调整溶液的浓度参照如上的表1,根据EDTA消耗量,查表1取得补加数据,根据计算得出A、C的补加量,测量、调整数据填写记录表2(如下):

溶液调整、补加记录表

完成化学镀镍的生产后,应该尽快将化学镀镍溶液过滤、转移到储存槽,使得溶液尽快冷却下来,降低溶液的活性,避免溶液的无谓消耗,可以适当按照合理的储存蒸发量补加一些纯水,这样温度会下降一个梯度。也可以将储存槽的容积设计的大于生产槽,每次生产的时候,都有一部分冷的溶液不参与生产,当工作溶液回转到储存槽,冷热溶液混合,温度下降迅速,便于储存,这时候需要认真关注蒸发量,及时用纯水补充储存槽的液位,避免浓度失调。

化学镀镍Electroless Nickel

化学镀镍<产品展示<首页

化学镀镍Electroless Nickel

化学镀镍<产品展示<首页